ഇവിടെ, ചൈന പ്ലൈവുഡ് നിർമ്മാതാക്കൾ നിങ്ങളെ ഓർമ്മിപ്പിക്കുന്നു, പ്ലൈവുഡ് വാങ്ങുമ്പോൾ, കൂടുതൽ പ്രൊഫഷണലായതും സുരക്ഷിതവും സാമ്പത്തികവുമായ തിരഞ്ഞെടുപ്പിനായി ഉറവിട നിർമ്മാതാവിനെ കണ്ടെത്തേണ്ടത് അത്യാവശ്യമാണ്.

എന്താണ് പ്ലൈവുഡ്

പ്ലൈവുഡ്ലോകമെമ്പാടുമുള്ള വിവിധ നിർമ്മാണ പദ്ധതികളിൽ ഉപയോഗിക്കുന്ന ഏറ്റവും വൈവിധ്യമാർന്നതും വ്യാപകമായി അംഗീകരിക്കപ്പെട്ടതുമായ എഞ്ചിനീയറിംഗ് മരം അടിസ്ഥാനമാക്കിയുള്ള പാനൽ ഉൽപ്പന്നങ്ങളിൽ ഒന്നാണ്. പാനലുകളിൽ വിൽക്കുന്ന ഒരു സംയോജിത മെറ്റീരിയൽ രൂപപ്പെടുത്തുന്നതിന് റെസിൻ, മരം വെനീർ ഷീറ്റുകൾ എന്നിവ ബന്ധിപ്പിച്ചാണ് ഇത് സൃഷ്ടിക്കുന്നത്. സാധാരണഗതിയിൽ, പ്ലൈവുഡിൽ കോർ വെനീറുകളേക്കാൾ ഉയർന്ന ഗ്രേഡിലുള്ള ഫെയ്സ് വെനീറുകൾ ഉണ്ട്. വളയുന്ന സമ്മർദ്ദങ്ങൾ കൂടുതലുള്ള പുറം പാളികൾ തമ്മിലുള്ള വേർതിരിവ് വർദ്ധിപ്പിക്കുക, അതുവഴി വളയുന്ന ശക്തികളോടുള്ള പ്രതിരോധം വർദ്ധിപ്പിക്കുക എന്നതാണ് കോർ പാളികളുടെ പ്രാഥമിക പ്രവർത്തനം. ശക്തിയും വഴക്കവും ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകൾക്ക് ഇത് പ്ലൈവുഡ് മികച്ച തിരഞ്ഞെടുപ്പായി മാറുന്നു.

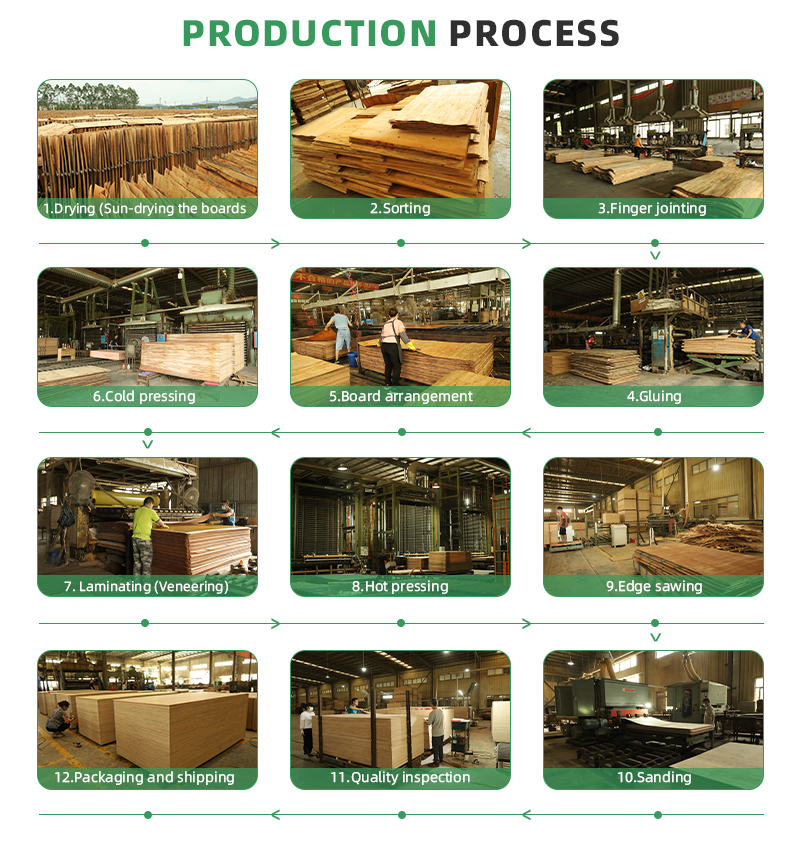

ഉൽപാദന പ്രക്രിയകളിലേക്കുള്ള ആമുഖം

മൾട്ടി-ലെയർ ബോർഡ്, വെനീർ ബോർഡ് അല്ലെങ്കിൽ കോർ ബോർഡ് എന്ന് പൊതുവെ അറിയപ്പെടുന്ന പ്ലൈവുഡ്, ലോഗ് സെഗ്മെൻ്റുകളിൽ നിന്ന് വെനീറുകൾ മുറിച്ച് മൂന്ന് അല്ലെങ്കിൽ അതിൽ കൂടുതലോ (ഒറ്റ സംഖ്യയുടെ) പാളികളിലേക്ക് ഒട്ടിച്ച് ചൂടാക്കി അമർത്തിയാണ് നിർമ്മിക്കുന്നത്. പ്ലൈവുഡിൻ്റെ നിർമ്മാണ പ്രക്രിയയിൽ ഇവ ഉൾപ്പെടുന്നു:

ലോഗ് മുറിക്കൽ, പുറംതൊലി, വെട്ടിമുറിക്കൽ; യാന്ത്രിക ഉണക്കൽ; പൂർണ്ണ വിഭജനം; ഗ്ലൂയിംഗ്, ബില്ലറ്റ് അസംബ്ലി; തണുത്ത അമർത്തി നന്നാക്കൽ; ചൂടുള്ള അമർത്തലും സുഖപ്പെടുത്തലും; അരിഞ്ഞത്, ചുരണ്ടൽ, മണൽ വാരൽ; മൂന്നു പ്രാവശ്യം അമർത്തൽ, മൂന്നു പ്രാവശ്യം അറ്റകുറ്റപ്പണികൾ, മൂന്നു പ്രാവശ്യം വെട്ടൽ, മൂന്നു തവണ മണൽ; പൂരിപ്പിക്കൽ; പൂർത്തിയായ ഉൽപ്പന്ന പരിശോധന; പാക്കേജിംഗും സംഭരണവും; ഗതാഗതം

ലോഗ് കട്ടിംഗും പീലിങ്ങും

പ്ലൈവുഡ് ഉൽപ്പാദന പ്രക്രിയയിലെ ഏറ്റവും പ്രധാനപ്പെട്ട ലിങ്കാണ് പീലിംഗ്, തൊലികളഞ്ഞ വെനീറിൻ്റെ ഗുണനിലവാരം പൂർത്തിയായ പ്ലൈവുഡിൻ്റെ ഗുണനിലവാരത്തെ നേരിട്ട് ബാധിക്കും. യൂക്കാലിപ്റ്റസ്, പലതരം പൈൻ തുടങ്ങിയ 7 സെൻ്റിമീറ്ററിൽ കൂടുതൽ വ്യാസമുള്ള ലോഗുകൾ മുറിച്ച് തൊലികളഞ്ഞ് 3 മില്ലിമീറ്ററിൽ താഴെ കട്ടിയുള്ള വെനീറുകളായി മുറിക്കുന്നു. തൊലികളഞ്ഞ വെനീറുകൾക്ക് നല്ല കനം യൂണിഫോം ഉണ്ട്, പശ തുളച്ചുകയറാൻ സാധ്യതയില്ല, മനോഹരമായ റേഡിയൽ പാറ്റേണുകൾ ഉണ്ട്.

ഓട്ടോമേറ്റഡ് ഡ്രൈയിംഗ്

ഉണക്കൽ പ്രക്രിയ പ്ലൈവുഡിൻ്റെ ആകൃതിയുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു. തൊലികളഞ്ഞ വെനീറുകൾ പ്ലൈവുഡിൻ്റെ ഉൽപാദന ആവശ്യകതകളിലേക്ക് ഈർപ്പം എത്തുന്നുവെന്ന് ഉറപ്പാക്കാൻ യഥാസമയം ഉണക്കേണ്ടതുണ്ട്. ഓട്ടോമേറ്റഡ് ഡ്രൈയിംഗ് പ്രക്രിയയ്ക്ക് ശേഷം, വെനീറുകളുടെ ഈർപ്പം 16% ൽ താഴെയായി നിയന്ത്രിക്കപ്പെടുന്നു, ബോർഡ് വാർപേജ് ചെറുതാണ്, രൂപഭേദം വരുത്താനോ ഡിലാമിനേറ്റ് ചെയ്യാനോ എളുപ്പമല്ല, കൂടാതെ വെനീറുകളുടെ പ്രോസസ്സിംഗ് പ്രകടനം മികച്ചതാണ്. പരമ്പരാഗത സ്വാഭാവിക ഉണക്കൽ രീതിയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, യാന്ത്രിക ഉണക്കൽ പ്രക്രിയയെ കാലാവസ്ഥ ബാധിക്കില്ല, ഉണക്കൽ സമയം കുറവാണ്, ദിവസേനയുള്ള ഉണക്കൽ ശേഷി ശക്തമാണ്, ഉണക്കൽ കാര്യക്ഷമത കൂടുതലാണ്, വേഗത വേഗത്തിലാണ്, പ്രഭാവം മികച്ചതാണ്.

-Drying-Sun-drying-the-boards.jpg)

പൂർണ്ണ സ്പ്ലിസിംഗ്, ഗ്ലൂയിംഗ്, ബില്ലറ്റ് അസംബ്ലി

പ്ലൈവുഡ് ബോർഡിൻ്റെ സ്ഥിരതയും പാരിസ്ഥിതിക സൗഹൃദവും നിർണ്ണയിക്കുന്നത് സ്പ്ലിസിംഗ് രീതിയും ഉപയോഗിക്കുന്ന പശയും ആണ്, ഇത് ഉപഭോക്താക്കളെ സംബന്ധിച്ചിടത്തോളം ഏറ്റവും ആശങ്കാജനകമായ പ്രശ്നമാണ്. വ്യവസായത്തിലെ ഏറ്റവും പുതിയ സ്പ്ലിസിംഗ് രീതി പൂർണ്ണ സ്പ്ലിസിംഗ് രീതിയും പല്ലുള്ള സ്പ്ലിംഗ് ഘടനയുമാണ്. വെനീറുകളുടെ നല്ല ഇലാസ്തികതയും കാഠിന്യവും ഉറപ്പാക്കാൻ ഉണക്കിയതും തൊലികളഞ്ഞതുമായ വെനീറുകൾ ഒരു വലിയ ബോർഡിലേക്ക് വിഭജിച്ചിരിക്കുന്നു. ഒട്ടിക്കൽ പ്രക്രിയയ്ക്ക് ശേഷം, ഒരു ബില്ലറ്റ് രൂപപ്പെടുത്തുന്നതിന് മരം ധാന്യത്തിൻ്റെ ദിശ അനുസരിച്ച് വെനീറുകൾ ഒരു ക്രിസ്ക്രോസ് പാറ്റേണിൽ ക്രമീകരിച്ചിരിക്കുന്നു.

കോൾഡ് അമർത്തലും നന്നാക്കലും

പ്രീ-പ്രസ്സിംഗ് എന്നും അറിയപ്പെടുന്ന കോൾഡ് പ്രസ്സിംഗ്, വെനീറുകൾ അടിസ്ഥാനപരമായി പരസ്പരം ഒട്ടിപ്പിടിക്കുന്നതിനാണ് ഉപയോഗിക്കുന്നത്, വെനീർ ഡിസ്പ്ലേസ്മെൻ്റ്, കോർ ബോർഡ് സ്റ്റാക്കിംഗ് തുടങ്ങിയ വൈകല്യങ്ങൾ തടയുന്നതിനും ചലിക്കുന്ന സമയത്തും കൈകാര്യം ചെയ്യുമ്പോഴും പശയുടെ ദ്രവ്യത വർദ്ധിപ്പിക്കുന്നതിനും സഹായിക്കുന്നു. വെനീറുകളുടെ ഉപരിതലത്തിൽ ഒരു നല്ല ഗ്ലൂ ഫിലിം രൂപീകരണം, പശയുടെ കുറവ്, ഉണങ്ങിയ പശ എന്നിവയുടെ പ്രതിഭാസം ഒഴിവാക്കുന്നു. ബില്ലെറ്റ് പ്രീ-പ്രസ്സിംഗ് മെഷീനിലേക്ക് കൊണ്ടുപോകുകയും 50 മിനിറ്റ് ദ്രുതഗതിയിലുള്ള തണുത്ത അമർത്തലിന് ശേഷം കോർ ബോർഡ് നിർമ്മിക്കുകയും ചെയ്യുന്നു.

ബോർഡ് ബില്ലറ്റ് റിപ്പയർ ഹോട്ട് അമർത്തുന്നതിന് മുമ്പുള്ള ഒരു അനുബന്ധ പ്രക്രിയയാണ്. കോർ ബോർഡ് പാളിയുടെ ഉപരിതല പാളി അതിൻ്റെ ഉപരിതലം മിനുസമാർന്നതും മനോഹരവുമാണെന്ന് ഉറപ്പാക്കാൻ തൊഴിലാളികൾ ലെയർ ഉപയോഗിച്ച് നന്നാക്കുന്നു.

ചൂടുള്ള അമർത്തി ക്യൂറിംഗ്

പ്ലൈവുഡ് നിർമ്മാണ പ്രക്രിയയിലെ ഏറ്റവും പ്രധാനപ്പെട്ട ഉപകരണങ്ങളിലൊന്നാണ് ഹോട്ട് പ്രസ്സിംഗ് മെഷീൻ. പ്ലൈവുഡിലെ കുമിളകളുടെ രൂപീകരണവും ലോക്കൽ ഡിലാമിനേഷനും ഉള്ള പ്രശ്നങ്ങൾ ഹോട്ട് അമർത്തുന്നത് ഫലപ്രദമായി ഒഴിവാക്കും. ചൂടുള്ള അമർത്തലിനുശേഷം, ഉൽപ്പന്ന ഘടന സ്ഥിരതയുള്ളതാണെന്നും ശക്തി ഉയർന്നതാണെന്നും വാർപ്പിംഗ് രൂപഭേദം ഒഴിവാക്കാനും ബില്ലെറ്റ് ഏകദേശം 15 മിനിറ്റ് തണുപ്പിക്കേണ്ടതുണ്ട്. ഈ പ്രക്രിയയെ നമ്മൾ "സൗഖ്യമാക്കൽ" കാലഘട്ടം എന്ന് വിളിക്കുന്നു.

സോവിംഗ്, സ്ക്രാപ്പിംഗ്, സാൻഡിംഗ്

ക്യൂറിംഗ് കാലയളവിനുശേഷം, ബില്ലെറ്റ് സോവിംഗ് മെഷീനിലേക്ക് അയയ്ക്കുകയും അനുബന്ധ സവിശേഷതകളും വലുപ്പങ്ങളും സമാന്തരമായും വൃത്തിയായും മുറിക്കാനാണ്. തുടർന്ന്, ബോർഡ് ഉപരിതലത്തിൻ്റെ മൊത്തത്തിലുള്ള സുഗമവും വ്യക്തമായ ഘടനയും നല്ല തിളക്കവും ഉറപ്പാക്കാൻ ബോർഡ് ഉപരിതലം ചുരണ്ടുകയും ഉണക്കുകയും മണൽ ചെയ്യുകയും ചെയ്യുന്നു. ഇതുവരെ, പ്ലൈവുഡ് നിർമ്മാണ പ്രക്രിയയുടെ 14 നിർമ്മാണ പ്രക്രിയകളുടെ ആദ്യ റൗണ്ട് പൂർത്തിയായി.

മൂന്ന് തവണ അമർത്തൽ, മൂന്ന് തവണ അറ്റകുറ്റപ്പണികൾ, മൂന്ന് തവണ അരിവാൾ, മൂന്ന് തവണ മണൽ

ഉയർന്ന നിലവാരമുള്ള പ്ലൈവുഡിന് ഒന്നിലധികം നല്ല മിനുക്കുപണികളിലൂടെ കടന്നുപോകേണ്ടതുണ്ട്. ആദ്യ മണലിനു ശേഷം, പ്ലൈവുഡ് രണ്ടാമത്തെ ലെയറിംഗ്, കോൾഡ് പ്രസ്സിംഗ്, റിപ്പയർ, ഹോട്ട് പ്രസ്സിംഗ്, സോവിംഗ്, സ്ക്രാപ്പിംഗ്, ഡ്രൈയിംഗ്, സാൻഡിംഗ്, സ്പോട്ട് സ്ക്രാപ്പിംഗ് എന്നിങ്ങനെ മൊത്തം 9 പ്രക്രിയകൾക്ക് വിധേയമാകും.

അവസാനമായി, ബില്ലെറ്റ് അതിമനോഹരവും മനോഹരവുമായ സാങ്കേതികവിദ്യ ഉപയോഗിച്ച് ഒട്ടിച്ചിരിക്കുന്നു, കൂടാതെ ഓരോ പ്ലൈവുഡും മൂന്നാമത്തെ തണുത്ത അമർത്തൽ, അറ്റകുറ്റപ്പണി, ചൂട് അമർത്തൽ, സ്ക്രാപ്പിംഗ്, മണൽ, വെട്ടൽ, മറ്റ് 9 പ്രക്രിയകൾ എന്നിവയിലൂടെ കടന്നുപോകുന്നു. മൊത്തം "മൂന്ന് അമർത്തലുകൾ, മൂന്ന് അറ്റകുറ്റപ്പണികൾ, മൂന്ന് സോവിംഗ്സ്, മൂന്ന് സാൻഡിംഗ്സ്" 32 ഉൽപാദന പ്രക്രിയകൾ, പരന്നതും ഘടനാപരമായി സ്ഥിരതയുള്ളതും ചെറിയ അളവിൽ രൂപഭേദം ഉള്ളതും മനോഹരവും മോടിയുള്ളതുമായ ഒരു ബോർഡ് ഉപരിതലം നിർമ്മിക്കപ്പെടുന്നു.

പൂരിപ്പിക്കൽ, പൂർത്തിയായ ഉൽപ്പന്ന സോർട്ടിംഗ്

രൂപംകൊണ്ട പ്ലൈവുഡ് അന്തിമ പരിശോധനയ്ക്ക് ശേഷം പരിശോധിച്ച് പൂരിപ്പിക്കുകയും പിന്നീട് അടുക്കുകയും ചെയ്യുന്നു. കനം, നീളം, വീതി, ഈർപ്പം, ഉപരിതല ഗുണനിലവാരം, മറ്റ് മാനദണ്ഡങ്ങൾ എന്നിവയുടെ ശാസ്ത്രീയ പരിശോധനയിലൂടെ, ഉത്പാദിപ്പിക്കുന്ന ഓരോ പ്ലൈവുഡും മികച്ച ഫിസിക്കൽ, പ്രോസസ്സിംഗ് പ്രകടനത്തോടെ യോഗ്യതയുള്ളതും സ്ഥിരതയുള്ളതുമായ ഗുണനിലവാരമുള്ളതാണെന്ന് ഉറപ്പാക്കാൻ.

പാക്കേജിംഗും സംഭരണവും

പൂർത്തിയായ ഉൽപ്പന്നം തിരഞ്ഞെടുത്ത ശേഷം, വെയിലും മഴയും ഒഴിവാക്കാൻ തൊഴിലാളികൾ പ്ലൈവുഡ് സംഭരണത്തിലേക്ക് പാക്ക് ചെയ്യുന്നു.

ടോംഗ്ലി തടി

പ്ലൈവുഡ് എന്തിനുവേണ്ടിയാണ് ഉപയോഗിക്കുന്നത്?

വിവിധ വ്യവസായങ്ങളിൽ ഉപയോഗിക്കുന്ന ഒരു സാധാരണ തരം ബോർഡാണ് പ്ലൈവുഡ്. അവയെ തരം തിരിച്ചിരിക്കുന്നുസാധാരണ പ്ലൈവുഡ്ഒപ്പംപ്രത്യേക പ്ലൈവുഡ്.

പ്രധാന ഉപയോഗങ്ങൾപ്രത്യേക പ്ലൈവുഡ്ഇനിപ്പറയുന്നവയാണ്:

1. ഗ്രേഡ് ഒന്ന് ഉയർന്ന നിലവാരമുള്ള വാസ്തുവിദ്യാ അലങ്കാരങ്ങൾ, മിഡ്-ടു-ഹൈ-എൻഡ് ഫർണിച്ചറുകൾ, വിവിധ ഇലക്ട്രിക്കൽ വീട്ടുപകരണങ്ങൾക്കുള്ള കേസിംഗുകൾ എന്നിവയ്ക്ക് അനുയോജ്യമാണ്.

2.ഗ്രേഡ് രണ്ട് ഫർണിച്ചറുകൾ, പൊതു നിർമ്മാണം, വാഹനം, കപ്പൽ അലങ്കാരങ്ങൾ എന്നിവയ്ക്ക് അനുയോജ്യമാണ്.

3.ഗ്രേഡ് മൂന്ന്, താഴ്ന്ന നിലവാരത്തിലുള്ള കെട്ടിട നവീകരണത്തിനും പാക്കേജിംഗ് മെറ്റീരിയലുകൾക്കും അനുയോജ്യമാണ്. ഉയർന്ന നിലവാരമുള്ള വാസ്തുവിദ്യാ അലങ്കാരങ്ങൾ, ഉയർന്ന നിലവാരമുള്ള ഫർണിച്ചറുകൾ, പ്രത്യേക ആവശ്യകതകളുള്ള മറ്റ് ഉൽപ്പന്നങ്ങൾ എന്നിവയ്ക്ക് പ്രത്യേക ഗ്രേഡ് അനുയോജ്യമാണ്

സാധാരണ പ്ലൈവുഡ്പ്രോസസ്സിംഗിന് ശേഷം പ്ലൈവുഡിൽ ദൃശ്യമാകുന്ന മെറ്റീരിയൽ വൈകല്യങ്ങളും പ്രോസസ്സിംഗ് വൈകല്യങ്ങളും അടിസ്ഥാനമാക്കി ക്ലാസ് I, ക്ലാസ് II, ക്ലാസ് III എന്നിങ്ങനെ തരം തിരിച്ചിരിക്കുന്നു.

1.ക്ലാസ് I പ്ലൈവുഡ്: കാലാവസ്ഥയെ പ്രതിരോധിക്കുന്ന പ്ലൈവുഡ്, അത് നീണ്ടുനിൽക്കുന്നതും തിളപ്പിക്കുകയോ നീരാവി ട്രീറ്റ്മെൻ്റിനെ നേരിടുകയോ ചെയ്യും, ഇത് ഔട്ട്ഡോർ ഉപയോഗത്തിന് അനുയോജ്യമാണ്.

2.ക്ലാസ് II പ്ലൈവുഡ്: ജല പ്രതിരോധശേഷിയുള്ള പ്ലൈവുഡ്, തണുത്ത വെള്ളത്തിൽ മുക്കിവയ്ക്കുകയോ അല്ലെങ്കിൽ ഹ്രസ്വകാല ചൂടുവെള്ളം കുതിർക്കുകയോ ചെയ്യാം, പക്ഷേ തിളപ്പിക്കുന്നതിന് അനുയോജ്യമല്ല.

3.ക്ലാസ് III പ്ലൈവുഡ്: ഈർപ്പം-പ്രതിരോധശേഷിയുള്ള പ്ലൈവുഡ്, ഹ്രസ്വകാല തണുത്ത വെള്ളം കുതിർക്കാൻ കഴിവുള്ള, ഇൻഡോർ ഉപയോഗത്തിന് അനുയോജ്യമാണ്.

പോസ്റ്റ് സമയം: ജൂലൈ-08-2024